- 型號:VK-TFS-005U

- 電源供應器:AC220V 50/60HZ 單相

- 耗電量:2.6Kw

- 工作氣壓:0.6Mpa

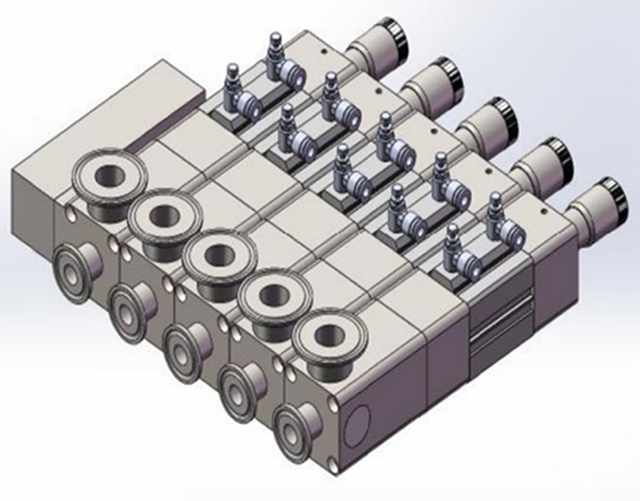

- 灌裝泵:5套陶瓷泵

- 適用材質:精華液或水類產品

- 適用管材:PE(需先收到帶狀管樣品進行機器測試)

- 填充範圍:0.3-10ml 填充精度:±0.5%

- 最大限度。封口長度:最大140mm高度:120毫米

- 產能:15-20管條/分鐘

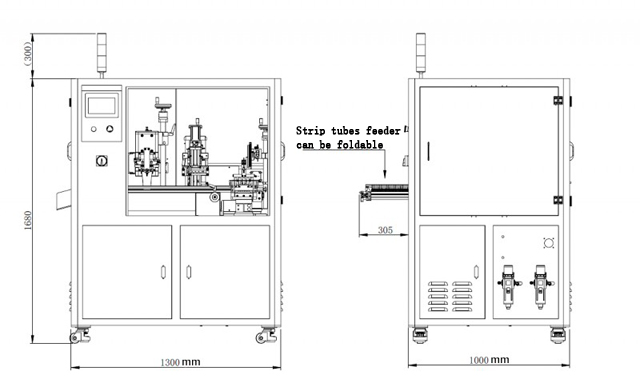

- 尺寸:1300*1300*1950mm

- 包裝尺寸:1450*1350*1890mm

- 毛重:514Kg

- 海關編碼:84223090

塑膠管封口機用於生產線中密封裝有各種液體或凝膠產品的塑膠管,包括食品配料、化妝品、膠水和藥膏和藥物。

塑膠管有多種密封方式,取決於管材的類型和管內所含的產品。密封方法包括熱風密封、超音波密封、脈衝密封和熱爪密封選項。

例如,複合管由薄鋁和塑膠材料組合而成,層壓在一起形成堅固的柔性管。這些類型的管通常用作牙膏管,這可能是消費者每天從商店和超市購買的最受歡迎的管類型。

基本參數

- 型號:VK-TFS-005U

- 電源供應器:AC220V 50/60HZ 單相

- 功率:2.6Kw

- 工作氣壓:0.6Mpa

- 灌裝泵:5套陶瓷泵

- 適用材質:精華液或水類產品

- 適用管材:PE(需先收到帶狀管樣品進行機器測試)

- 填充範圍:0.3-10ml

- 灌裝精度:±0.5%

- 最大限度。封口長度:140mm

- 最大限度。高度:120毫米

- 產能:15-20管條/分鐘

- 尺寸:1300*1300*1950mm

- 包裝尺寸:1450*1350*1890mm

- 毛重:514Kg

- 海關編碼:84223090

- 機身:304#不銹鋼

管材灌裝封尾工作流程

空管被運送到端部開口的管灌裝機,並保存在料斗中,以便自動送入填充機。在某些情況下,可以手動將開口管添加到填充機中,以進行較小的運行和測試樣品生產。一些生產線使用高速機器人機械將管材裝載到灌裝機圓盤中。

一旦將管子直立放置,其開口端向上放入圓盤中,噴嘴就會降低到管子的開口端中,將電離空氣吹入管中以去除碎片,然後通過真空去除碎片。

然後,管子就準備好填充,噴嘴將下降到管子的開口端,以乾淨地分配產品,保持其自身與管子中的產品水平大致相同,以避免與產品接觸,並保持管子的密封區域。且無任何產品飛濺。

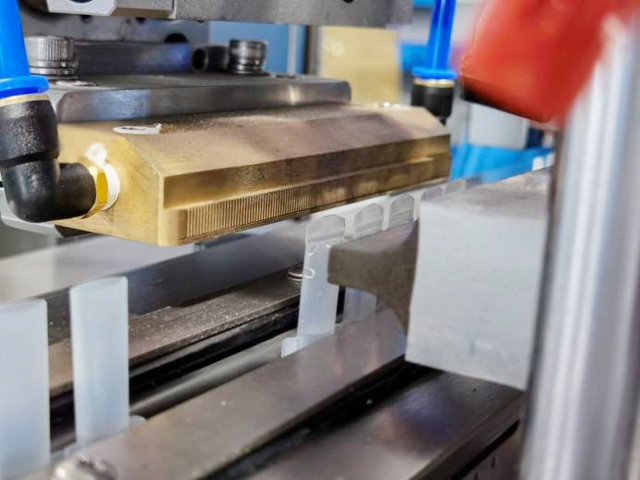

一旦管子填充了正確數量的產品,它將被移至塑膠管封口機,在管子的開口端周圍小心地吹熱空氣以軟化塑膠。

然後,管子將繼續被密封,密封鉗將管子的熱塑膠壁夾在一起。由於管子的末端已被熱空氣加熱,兩個壁將焊接在一起,使兩側保持在一起並將管子密封。

熱封口通常可以配備可更換的字元印章,以將批次代碼、創建日期或使用日期/到期日期壓印到捲邊塑膠密封件中。

然後,管子將繼續修剪,多餘的塑膠將從密封件上切掉,以留下乾淨美觀的外觀和管子的光潔度。然後,成品管可以在裝入任何進一步的包裝(例如盒子或品牌包裝)之前繼續進行檢查。

主要零件:

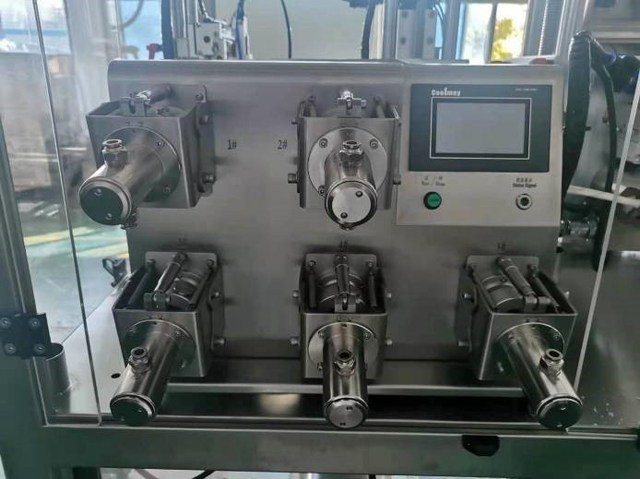

觸控螢幕:WEINVIEW,中國台灣

光電開關:日本歐姆龍

工具機PLC:日本三菱

陶瓷幫浦觸控螢幕和PLC:Coolmay China

伺服馬達及驅動器:中國利川

步進馬達及驅動器:雷賽中國

汽缸及電磁閥:台灣亞德客

特徵

- 本機專為五合一管材設計,適合五合一管材的大量生產。

- 手動送管、自動灌裝、封口、切尾。

- 採用超音波封口技術,無需預熱時間,封口更加穩定整齊,不變形,廢品率低至1%以下。

- 自主研發數位超音波自動追蹤電氣控制箱,無需手動調節頻率,具有功率自動補償功能,避免長時間使用後功率下降。可依管材材質及尺寸自由調整功率,穩定且故障率最低,比一般電器箱延長使用壽命。

- PLC配合觸控螢幕控制系統,提供友善的操作體驗。

- 採用304不鏽鋼材質,耐酸鹼,耐腐蝕。

- 標準配備蠕動幫浦填充系統,填充精度高,適合液體填充。

- 無管、無填充、無管、無密封功能,減少了機器和模具的損耗。

- 凸輪分度系統可達到六個工位的精確定位。

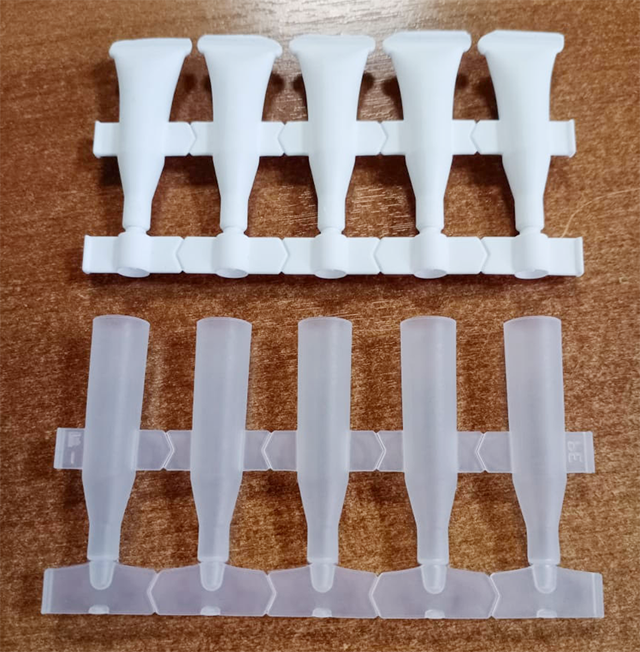

樣品

超音波焊接(密封)如何運作?

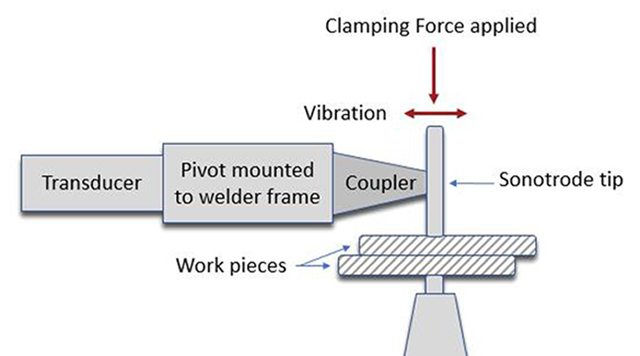

超音波焊接是一種用於將兩個塑膠部件連接在一起以形成堅固的成品組件的工藝。該過程依賴於產生高頻(超音波)振動並透過喇叭施加到零件上。當振動被兩個部件之間的界面吸收時,就會發生焊接,產生摩擦並導致塑膠熔化。超音波振動由一系列部件產生,包括電源、轉換器、增壓器和變幅桿,最終將機械振動傳遞給零件。

電源的作用是將輸入線路電壓(50 或 60Hz)轉換為新的頻率。然後,該電能被發送到轉換器,顧名思義,轉換器將電能轉換為機械振動。該轉換器由壓電陶瓷盤組成,其按照所提供的電能的速率膨脹和收縮。振動的幅度稱為振幅,在為給定應用指定超音波系統時,該術語變得非常重要。然後振動通過增強器傳輸,增強器通常將振幅增加預定倍數,也稱為增益。最後,增強器的輸出幅度透過喇叭傳輸,然後傳遞到塑膠零件。轉換器、增強器和喇叭的組合通常稱為超音波堆疊。

為了將振動傳遞到零件上,堆疊被放置在致動器中,這是一個施加超音波焊接的下一個關鍵要素:力的機械系統。致動器可以由氣缸或其他致動裝置組成,以將堆疊向下驅動到零件。執行器通常包含其他感測器和設備,例如線性編碼器或稱重感測器,以在焊接過程中提供回饋。執行器驅動喇叭向下到達零件並施加力,直到達到觸發力;此時,應用超聲波。然後,振動被傳遞到零件,在那裡它們集中在一個三角形的材料珠上——稱為“能量導向器”——它可以被認為是焊接中的犧牲熔化材料。一旦材料熔化,超音波振動就會終止,致動器會繼續施加壓力,直到塑膠凝固並形成牢固的結合。整個焊接過程從開始到結束通常在一到兩秒內完成。

如前所述,超音波焊接最重要的因素之一是堆疊提供的振幅(振動)。原因是某些塑膠比其他塑膠需要更大的振幅來焊接。非晶態聚合物(ABS、聚碳酸酯、聚苯乙烯)往往需要低振幅,而半結晶聚合物(尼龍、聚丙烯)需要更大的振幅才能焊接。

經驗豐富的應用工程師始終可以針對給定的組件和材料類型確定適當的頻率和工具選擇。

超音波焊接是塑膠產業廣泛接受的組裝方法,適用於所有主要市場的各種組件組裝應用:醫療、B&CE、汽車、家電、不織布、包裝等。超音波焊接的優點包括週期時間短、黏合強度高以及無需消耗品(即黏合劑)。在考慮超音波焊接是否適合某個應用時,最好諮詢經驗豐富的應用工程師以確定合適的組裝方法。